ورق رنگی در صنعت بر پایه ورق گالوانیزه می باشد که توسط روش خاصی به نام الکترواستاتیک یا به روش مایع، رنگ آمیزی می شود و پس از آن تولید و به بازار عرضه می گردد. جنس ورق رنگی از نوع پلیمر می باشد که مزایای زیادی را هم به این ورق اضافه کرده است.

ویژگی های ورق رنگی باعث شده است تا نسبت به سایر ورق ها اعم از ورق های گالوانیزه و ورق های فلزی متمایز باشد. ورق رنگی از مدل ها و طیف گسترده ای از رنگ برخوردار است. در ادامه این مطلب از آرتاویل ساخت شما را ورق رنگی، انواع آن و دلایل استفاده از این محصول آشنا خواهیم کرد.

ورق رنگی چیست؟

رنگ موجود بر ورق رنگی صرفا جهت زیبایی ورق نمی باشد بلکه دارای فواید بسیاری است. رنگی که بر روی ورق رنگی موجود است دارای یک لایه روی می باشد که همین ویژگی باعث می شود مقاومت و سختی ورق در برابر هر گونه پوسیدگی، خوردگی و ضرب بی اثر بماند.

بنابراین مهم ترین مزیت ورق های رنگی نسبت به سایر ورق ها، خواص مکانیکی و شیمیایی می باشد. در صورتی که ورق گالوانیزه در شرایط محیطی نامناسب و یا همراه با مایعات اسیدی و قلیایی باشد، حتما از ورق های رنگی استفاده می کنند. برای مثال در مناطق بارانی و شهرهای ساحلی از سقف های شیروانی استفاده می کنند.

مواد لازم جهت جهت تناسب محیطی ورق های رنگی عبارتند از:

- گالوالیوم

- فولاد گالوانیزه گرم

- ورق های گالبو

- آلومینیوم

- فولاد الکتروگالوانیزه

در ادامه اگر با نحوه نصب سقف شیروانی با ورق گالوانیزه آشنا نیستید، پیشنهاد می کنم مقاله ” نحوه اجرای سقف شیروانی با ورق گالوانیزه ” را مطالعه کنید.

خط تولید ورق رنگی

مراحل بسیاری را برای تولید ورق رنگی بکار می برند که در زیر از هر کدام مراحل به طور خلاصه برایتان گفته ایم:

- در وحله اول تمامی چربی های کلاف گالوانیزه، هر گونه نقص و ناخالصی های آن را پولیش می کنند تا سطح ورق پاکیزه شود.

- برای رنگ آمیزی ورق باید سطح ورق صاف و صیقلی باشد تا بتوان به راحتی عمل رنگ آمیزی را توسط غلطک روی آن پیاده سازی کرد.

- بعد از عمل صافکاری باید سطح ورق شستشو داده شود و سپس آن را کامل خشک کرد.

- برای افزایش میزان مقاومت ورق در برابر خوردگی، باید مواد شیمیایی مخصوص به آن اضافه کرد و در آخر اقدام به خشک سطح ورق کنید.

- در مرحله آخر، پس از اطمینان حاصل کردن از خشک بودن سطح ورق، رنگ را به آن اضافه می کنند. رنگ ها از جنس های مختلفی اعم از پلی اورتان، پلی استر و … می باشند. در آخر ورق رنگی کاملا مقاوم تولید می شود و در بازار عرضه می گردد.

انواع ورق های رنگی

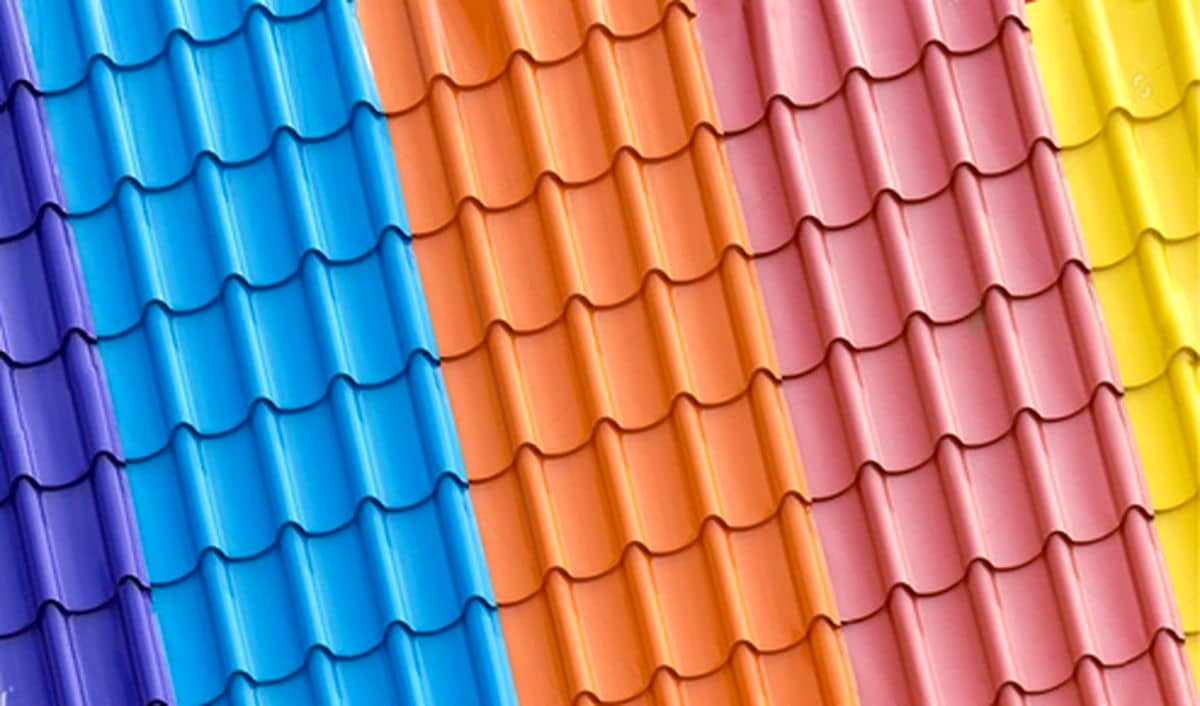

البته که تنوع و طیف وسیع رنگ های این ورق، باعث شده است تا کاربرد ورق رنگی را افزایش دهد. برخی از رنگ های ورق های رنگی با کد رال (RAL) تعیین می شوند. در زیر برایتان رنگ ها را همراه با کد رال آورده ایم:

نارنجی با کد 2003، بنفش با کد 4005، صورتی با کد 4003 کروم با کد 1015، زرد با کد های 1023 و 1028، قرمز با کد های 3000 و 3020، آبی با کد 5015، قهوه ای با کد 8004، سبز با کد 6024 و سفید با کد 9016 می باشد.

کاربرد ورق های رنگی

ورق رنگی از خصوصیات و کاربرد های بسیاری برخوردار است. همچنین کاربرد های بسیاری در صنایع مختلف دارد که ساخت و ساز از مهم ترین و ملموس ترین کاربرد آن می باشد. از دیگر کاربرد ورق های رنگی را در زیر برایتان آورده ایم:

- صنعت رایانه ای: استفاده از ورق های رنگی در بدنه کامپیوتر ها

- صنایع برق و الکترونیک

- صنعت فلزی لوازم آشپزخانه: بدنه یخچال و فریزرها، اجاق گاز، کابینت، آبگرمکن، انواع پارتیشن، لباسشویی و ماکروویو

- صنعت حمل و نقل: کانتینر ها، سردخانه و اتاق ماشین ها

- صنعت ساختمان: سقف ویلا، سقف کارخانه ها و سوله ها، ورزشگاه ها، پوشش سر درب باغ، بدنه انبار ها، سقف کاذب، نماهای دکوراتیو، سقف کارگاه ها، سقف شیروانی و دیواره کانکس ها

دیگر کاربرد های ورق رنگی را می توانیم به پوشش سقف شیروانی، بدنه خودرو، ساخت تخته وایت برد، ساخت تابلو، حصار کشی کارگاهی، ساخت فلاشینگ، ساخت دستگاه های صنعتی، دیوار کشی موقت، پوشش سقف سوله، صفحات رنگی، ویترین مغازه ها، لوازم خانگی و … اشاره کنیم.

در ادامه اگر با ورق گالوانیزه گرم به خوبی آشناییت ندارید، پیشنهاد می کنم مطلب ” ورق گالوانیزه گرم چیست؟ ” را مطالعه کنید.

مزایای ورق های رنگی

ورق های رنگی بر پایه ورق گالوانیزه از مزیت های بسیاری برخوردار است. این مزیت ها را می توان به مقاومت بالا، پوشش دهی سطوح، زیبایی ظاهری و تنوع وسیع رنگی، نصب آسان و سریع، ایمن در برابر زلزله و هرگونه آسیب، وزن سبک جهت حمل و نقل، ضد حریق و ضد زنگ بودن، فرم پذیری، سازگاری ورق با فضای سبز و طبیعت، یکپارچگی و مقاومت در برابر آسیب های مکانیکی، مقاومت در برابر حرارت و گرما و … اشاره کرد. از مهم ترین مزیت ورق های رنگی، مدت زمان تغییر رنگ آن در شرایط محیطی نسبت به دیگر ورق های گالوانیزه بیشتر است.

قیمت ورق رنگی

قیمت ورق رنگی به دلیل وجه تمایزات بالای آن نسبت به دیگر ورق های گالوانیزه اعم از ویژگی ها، خصوصیات و کاربرد های آن از قیمت بالایی برخوردار است.

جالب است بدانید قیمت بالای ورق رنگی، باعث نشده است تا محبوبیتش را در بین مصرف کنندگان از دست بدهد، بلکه به علت زیبایی ظاهری و مقاوم بودن آن باعث شده است در بین مصرف کنندگان و بازار محبوب باقی بماند. در زیر برایتان عواملی که بر قیمت ورق رنگی تاثیر گذار هستند را برایتان آورده ایم:

- کیفیت سرد شدن ورق

- کیفیت سطح ورق

- نوع رنگ مورد استفاده

- نوع فرایند تولید

- ضخامت و ابعاد ورق رنگی

- میزان درخواست بازار و نیاز مشتری

- نرخ ارز

- برند کارخانه سازنده

- طول زمان عایق کاری و رنگ آمیزی

- اندازه و طرح ورق

در ادامه اگر از رنگ مخصوص ورق گالوانیزه با خبر نیستید، پیشنهاد می کنم حتما مطلب ” رنگ مخصوص ورق گالوانیزه ” را مطالعه کنید.

3 نکته طلایی پیش از خرید ورق رنگی

- خریداران باید به اندازه و سایز، طول و عرض ورق رنگی دقت کافی داشته باشند.

- خریدارانی که قصد خرید ورق رنگی بصورت کیلویی را ندارند باید حتما برای خرید ورق بصورت تکی به شرط وزن قیمت را پرداخت کنند.

- در صورتی که ورق را برای استفاده از بیرون خانه می خواهید حتما توجه کنید که ورق قابلیت ضد زنگ زدگی را دارا باشد.

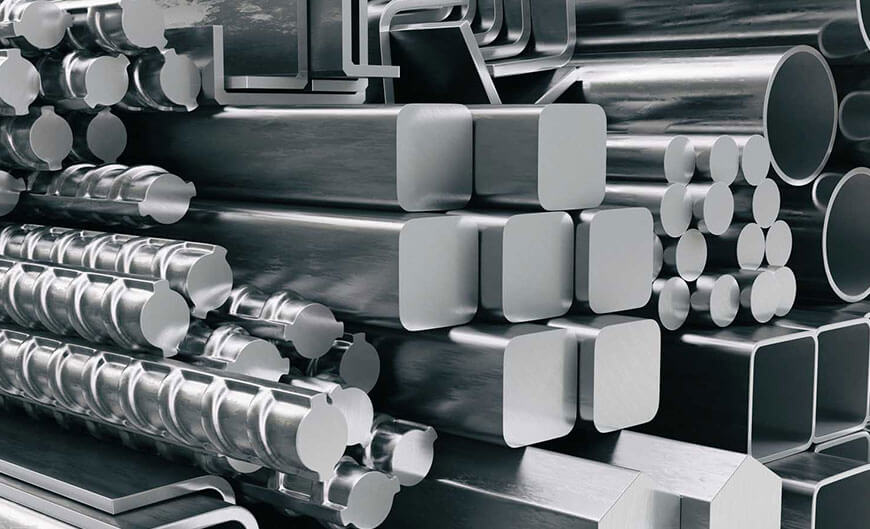

دگر سازی آستنیت در دمای بالا و ایجاد فاز باینیت می تواند یکی از موثرترین راه در افزایش سختی و استحکام فولاد باشد. در واقع فولاد هایی که آلیاژ کمی دارند ترکیب و خواص مکانیکی بهتری نسبت به فولاد های معمولی دارد. به فولاد هایی که طی دمای بالا در دگر سازی تشکیل می شوند معمولاً فولادهای قابل عملیات حرارتی گفته می شود. در ادامه این مطلب به مشخصات آنالیز و خواص فولاد boz مر پردازیم.

فولاد boz چیست؟

همانطور که در بالا اشاره کردیم فولاد boz یکی از فولادهای قابل عملیات حرارتی است و او را با عنوان فولاد کم آلیاژ می شناسند. فولاد boz دارای عناصر بسیاری از جمله نیکل (باعث افزایش سختی فولاد می شود)، کروم (باعث استحکام فولاد می شود) و مولیبدن (باعث بهبود استحکام فولاد می شود) این ترکیب همپی باعث می شود تا فولاد کاملا سخت و مقاوم در برابر هرگونه آسیبی باشد.

فولاد boz به علت ویژگی های بسیاری که دارد همچون سختی، مقاومت کششی و انعطاف پذیری باعث شده است تا مورد استفاده اکثر عموم قرار بگیرد. عنصر هایی مانند سیلیکون، منگنز و دیگر عناصر آلیاژی موجود در ترکیب این فولاد، مقاومت آن را در برابر اکسیداسیون افزایش می دهد. در ادامه این مطلب از آرتاویل ساخت شما را با مشخصات فولاد boz آشنا خواهیم کرد.

مشخصات فولاد boz

این فولاد از مشخصات فیزیکی برخوردار است که در دمای محیط می توان به ضریب ارتجاعی آن اشاره کرد که تقریباً 210 مگا پاسکال می باشد. رسانایی گرمایی فولاد boz 37.7 وات بر کلوین، ظرفیت گرمایی آن 0.46 ژول بر کلوین، چگالی 7.84 گرم بر سانتی متر مکعب می باشد.

این فولاد از مشخصات بسیاری همچون قابلیت جوشکاری و چکش خواری، تراش، مقاوم نبودن در برابر هر گونه ضربه یا خوردگی می باشد.

اگر از فولاد MO40 اطلاعی ندارید، پیشنهاد میکنم برای آشنایی بیشتر با این فولاد پرکاربرد حتما مطلب ” فولاد mo40 چیست؟ ” را مطالعه کنید.

آنالیز فولاد boz

فولاد boz توسط عملیات حرارتی که در دمای بالا اتفاق می افتد با ایجاد تغییر شکل تشکیل می شود. در طی فرایند حرارتی، آلیاژ آهن و کربن (ترکیبی از آهن، فولاد و هیدروکسید) به آلیاژ با ترکیب زود گداز تبدیل می شود.

توسط ایجاد فاز باینیت که در دمای 900 درجه سانتی گراد قرار گرفته است، می توانیم به خواص مکانیکی بهتر و زیر ساختار میکروسکوپی فولاد دست پیدا کنیم.

در شرایط عادی هنگامی که عملیات حرارتی می خواهد اتفاق بیفتد، باعث می شود تا اتم های آهن در دمای کمتر از 600 درجه سانتی گراد سخت شود. این امر باعث می شود تا تحرک و جنبش اتم ها محدود شود و زیر ساختار آنها دچار آرایش پیچیده ای شود.

در انجام عملیات خنک سازی اگر سرعت خنک سازی کم باشد یا در دمای ایزوترمال باشد، زیر ساختار فولاد به توازن می رسد. توجه داشته باشید که اگر دگرسازی فولاد آستنیت به آلیاژ آهن و کربن یک فرایند بازسازی وابسته به زمان باشد، حرکت و جنبش میان آهن و کربن نیاز نسبتا زیاد می شود. همچنین در خنک سازی سریع ممکن است دما به حدی برسد که واکنش ناقص شود و آستنیت باقی مانده به آلیاژ آهن و کربن تبدیل نشود.

کاربرد فولاد boz

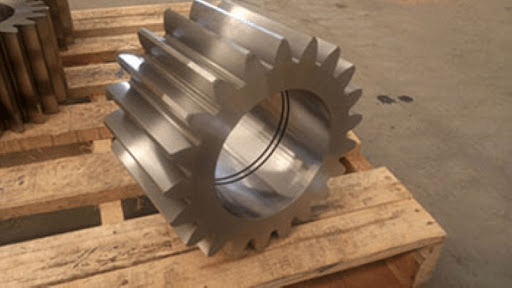

فولاد boz از صنعت های مختلف مورد استفاده قرار می گیرد و بیشتر برای کاربردهایی که به مقاومت کششی و عملکرد بالایی نیاز دارد، استفاده می شود. برخی از کاربردهای فولاد boz را در زیر برایتان آورده ایم:

- ماشین سازی

- آهنگری

- خودرو

- چرخ دنده فرود هواپیما

- ریخته گری گرم و سرد

- حفاری نفت و گاز

- سیستم های انتقال اعم از شافت های انتقال نیرو و چرخ دنده ها

- صنایع مهندسی عمومی و کاربرد های ساختاری اعم از کوپلینگ، پین، چوب ها، محور دوک، قالب ها، چرخ دنده شافت های سنگین و …

اگر نحوه کربن زدایی در فولاد را نمی دانید پیشنهاد می کنم مطلب ” کربن زدایی در فولاد چگونه است؟ ” را مطالعه کنید.

در نتیجه

همانطور که در بالا به آن اشاره کردیم یکی از راه های افزایش مقاومت در فولاد ها تشکیل فاز باینیت از طریق عملیات حرارتی می باشد. عناصر تشکیل دهنده فولاد boz حاوی مولیبدن، کروم و نیکل است. ترکیب این عناصر باعث شده است تا مقاومت کششی همچنین سختی و استحکام ه فولاد بالاتر برود.

از فولاد boz برای تولید قطعات هواپیما و اتومبیل مانند تاج ها، میل لنگ، چرخ دنده، محور ها پیستون و دیگر اجزای سازنده که نیاز به مقاومت دارد استفاده می شود. فولاد boz با تغییر شکل فیزیکی تغییراتی در زیر ساختارهای باینیت آن رخ می دهد که این زیر ساختار ها متشکل از مخلوط های هیدروکسید آهن و کاربید می باشد. این زیرساخت ها را می توان به دو دسته باینیت بالا و باینیت پایین طبقه بندی کرد. باینیت پایین در دمای پایین و بالعکس باینیت بالا در دمای بالا می توانند تغییر شکل فیزیکی در ساختار فولاد ایجاد کنند.

فولادهای ابزار از ویژگی های بسیاری برخوردار هستند. ویژگی هایی همچون مقاومت در برابر ساییدگی، استحکام و مقاومت در برابر نرم شدن در دماهای بالا می باشد. همچنین فولادهای ابزار نوعی از فولاد های کربنی و آلیاژی هستند. این فولادها از عناصری مانند مولیبدن، وانادیوم، کروم و تنگستن تشکیل شده اند. فولاد SPK نمونه ای از فولاد ابزار است که دارای سه نوع مختلف اعم از SPK ،SPK NL ،SPKR است. در آخرین به روز رسانی شرکت تولید کننده فولاد ابزار SPK نام این ابزار را از SPK به K100 تغییر داده است.

در ادامه این مطلب از آرتاویل ساخت قصد داریم به شما بگوییم فولاد SPK چیست و چه مشخصات فنی دارد؟

فولاد SPK یا K100 چیست؟

این فولاد به سه دسته کلی اعم از نوع O (سخت شونده در روغن)، نوع A (سخت شونده در هوا) و این نوع D (فولاد پر کربن و پر کروم) تقسیم بندی می شود. فولاد SPK در دسته فولادهای ابزار پر کربن و پر کروم قرار گرفته و در دسته D3 می باشد.

این ابزار دارای ترکیب شیمیایی می باشد که توسط شرکت بوهلر (شرکت سازنده فولاد ابزار SPK) تعیین شده است. که شامل 2% کربن، 0.25% سیلیسیوم، 0.35% منگنز و 11.5% کروم است.

روش سخت کاری و عملیات حرارتی فولاد SPK

برای اینکه فولاد حداکثر خصوصیات برسد باید توسط فرایندهای سخت شدگی و بازپخت به بهترین کیفیت و دقت برسد. برای رسیدن به کیفیت بهتر باید فولاد از فشار داخلی کاسته شود، بدین منظور می توان فولاد را در دمای 648 درجه سلسیوس حرارت دهید و پس از آن به تدریج سطح فولاد را خنک کنید.

سرعت خنک شدن فولاد نباید بیش از 6 درجه سلسیوس در ساعت باشد. مرحله سخت کاری فولاد تا زمانی ادامه دارد که رنگ فولاد ابزار به رنگ سیاه تبدیل شود. بعد از آن فولاد از محیط کنترل شده خارج شده و در هوای آزاد خنک می شود.

توجه داشته باشید که فولادی که قرار است در دمای محیط به تدریج خنک شود را باید به سرعت تمپر کرد. همین امر باعث می شود که قطعات را در داخل کوره تمپر قرار داد. همچنین مدت زمان مناسب برای تمپر شدن قطعات هر اینچ ضخامت، معادل یک ساعت می باشد.

آخرین مرحله، مرحله سخت شدن فولاد می باشد و شما باید فولاد ابزار تمپر شده را در مقابل حرارت قرار دهید. در صورتی که حرارت به حد کافی نباشد فولاد به حداکثر سختی نخواهد رسید. قطعات آن باید مستقیما در کوره ای قرار بگیرد که از قبل تا دمای 954 درجه سلسیوس گرم شده است.

در ادامه اگر نمی دانید فولاد MO40 آگاهی ندارید، پیشنهاد می کنم مطلب فولاد MO40 چیست؟ را مطالعه کنید.

ویژگی های فولاد SPK

- سخت شدگی مناسب

- مقاومت در برابر ساییدگی ضرب و فشار بالا

- مقاومت در برابر هرگونه تغییر شکل در دمای بالا

کاربرد فولاد ابزار SPK

فولاد ابزار SPK در صنایع مختلف از کاربردهای فراوانی برخوردار است. همانطور که در بالا به آن اشاره کردیم این فولاد در برابر ساییدگی و سختی بسیار مقاوم است و همین امر باعث شده است تا گزینه مناسبی جهت ساخت قالب های مختلف شکل دهی، تیغه های برشی، قالب لوله، سنبه و … باشد.

علاوه بر موارد بالا فولاد ابزار SPK برای تولید قیچی های برش مخصوص ورق های نازک، چاقو های مخصوص کاغذ و پلاستیک، قالب پیانو، ابزار خانگی، چرخ های آسیا، ابزار های پردازش سنگ و حدید مناسب می باشد. شما می توانید با استفاده از کلید فولاد از نام و مشخصات فولاد خود مطلع شوید؛ همچنین با مطالعه مطلب کلید فولاد چیست؟ و استفاده از جدول موجود، نام متداول ترین فولاد را در ایران بشناسید.

از دیگر کاربردهای فولاد ابزار SPK یا K100 عبارتند از:

1- پانچ، برش و پولک زنی

پانچ های مخصوص این فولاد پر کاربرد و پیچیده می باشد که اکثراً برای قوطی های نگهدارنده، ساخت قطعات الکتریکی، ساعت و اتصالات مورد استفاده قرار می گیرد. از این ابزار برای برش ورق های با ضخامت حداکثر 4 میلی متر استفاده می شود.

2- شکل دهی

از حدیده های روکوبی و مخصوص لبه دادن، حدیده های تولید مهره، حدیده نورد و پانج ها؛ همچنین استفاده از ابزارهای پرس، استخراج سرد آلیاژ ها، فولاد سبک، کاسگری یا عمیق کشی سنبه و حدیده های مخصوص تولید لوله، حدیده های تولید سوزن و چکش برای شکل دهی فولاد استفاده می شود.

3- تولید ابزار و مقاومت در برابر ساییدگی

ورق پوششی برای صنایع آجر سازی، ابزار پرس برای صنعت داروسازی، میله راهنمای دستگاه های تراش اتوماتیک، ابزار پرس برای پردازش مواد اولیه سرامیکی، ساخت مواد نسوز، میله راهنما در ماشین های سنگ زنی بدون مرکز، ابزار مختص صنعت پودر فلز و نازل سندبلاست

4- تراشکاری

ابزار های بادوام چوب کاری و ابزار برش زدند مخصوص پشم فولاد

اگر با فولاد CK45 آشناییت ندارید، پیشنهاد می کنم مطلب فولاد CK45 چیست و چه کاربردی دار؟ را مطالعه کنید.

در نتیجه

فولاد SPK نوعی فولاد ابزار می باشد که نام جدید آن K100 است. این فولاد در دسته ی D3 قرار دارد و همانطور که در بالا به آن اشاره کردیم ترکیب شیمیایی آن شامل سیلیسیم، منگنز، کروم کربن است.

البته عناصر دیگری همچون فسفر و گوگرد در فولاد ابزار SPK مشاهده می شود. از مهمترین ویژگی های فولاد SPK را می توان به سختی و مقاومت آن در برابر ساییدگی و هرگونه فشار اشاره کرد.