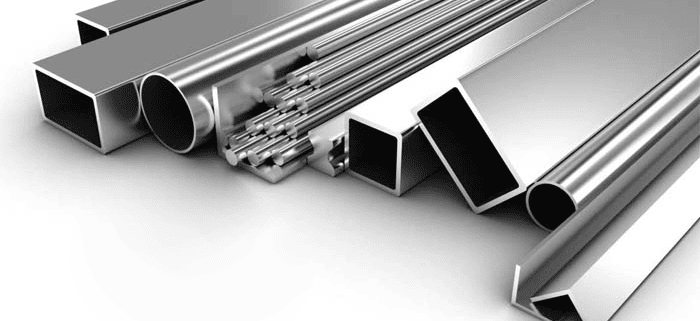

ورق گالوانیزه یکی از محصولات تولید شده در شرکت های فولادی می باشد که از نوعی فولاد تشکیل شده است و مورد استفاده صنعت های بسیاری قرار می گیرد. ورق گالوانیزه انواع مختلفی برخوردار است که هر کدام از آنها مورد استفاده در قسمت های مختلفی می باشد. برای مثال ورق گالوانیزه کرکره ای در سقف عرشه فولادی، ساخت درب ها، سقف شیت، سقف برشکاری و سقف کاذب کاربرد دارد. یکنواخت بودن پوشش ورق گالوانیزه برای کارفرما از اهمیت بسیاری برخوردار است همچنین این امر باعث می شود تا نتیجه کار کیفیت بالایی داشته باشد.

همچنین عوامل بسیاری بر یکنواختی پوشش ورق گالوانیزه وجود دارد که بهتر است با آنها آشنا باشید. در ادامه مطلب از آرتاویل ساخت به این موضوع خواهیم پرداخت.

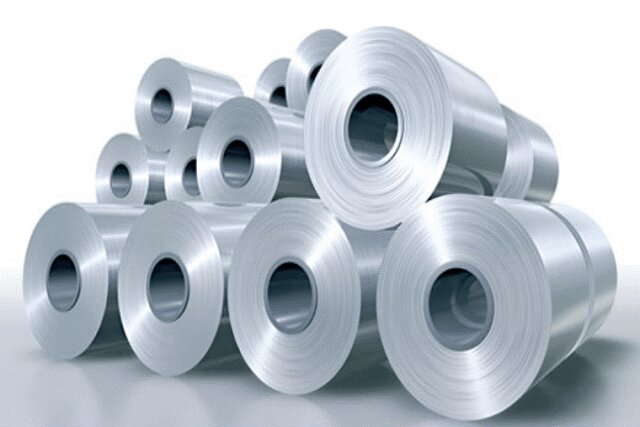

ورق گالوانیزه چیست؟

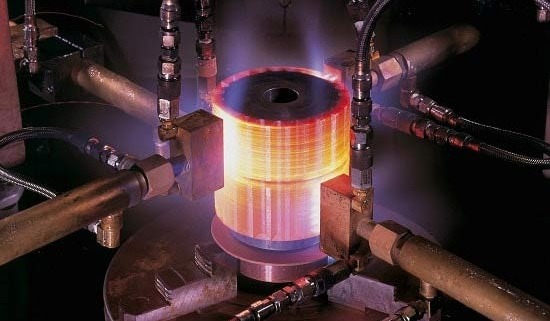

ورق گالوانیزه یک نوع ورق روغنی می باشد که طی فرایند گالوانیزاسیون تهیه و تولید می شود. در همین فرایند یک لایه فلز پوششی بر روی سطح یا بدنه یک فلز پایه کشیده می شود و طی فرایند نورد گرم ورق را در وان مذاب با دمای 460 درجه سانتی گراد غوطه ور می کنند.

در آخر روکش روی سطح پایه فولاد به صورت یک لایه کاملا نازک کشیده می شود. این لایه پوششی محافظ لایه زیرین می باشد که در برابر عوامل محیطی مختلف اعم از خوردگی و زنگ زدگی محافظت کند. هرچه که فرایند یکنواختی پوشش ورق گالوانیزه به خوبی پیش برود پس نتیجه کار زیبا خواهد بود.

جالب است بدانید که ورق گالوانیزه با نورد سرد هم تولید می شود. اما تفاوت این روش با روش قبلی در این می باشد که روی سطح فولاد نمک پاشیده می شود که این روش نسبت به روش قبلی از پوشش و ضخامت کمتری برخوردار است و در نتیجه فولاد آسیب پذیر خواهد بود.

اگر با انواع سقف های شیروانی آشناییت ندارید پیشنهاد می کنم مطلب ” انواع سقفهای شیروانی ” را مطالعه کنید.

کاربرد های ورق گالوانیزه

ورق گالوانیزه در صورتی که عملیات یکنواختی پوشش آن به خوبی انجام شود، پس طرفداران بسیاری دارد. ورق گالوانیزه با پوشش یکنواخت دارای کاربرد های بسیاری است که در زیر برخی از آن ها را برایتان آورده ایم:

- ساخت تانکر ها

- تولید کولر

- تولید خودرو

- یخچال

- آبگرمکن

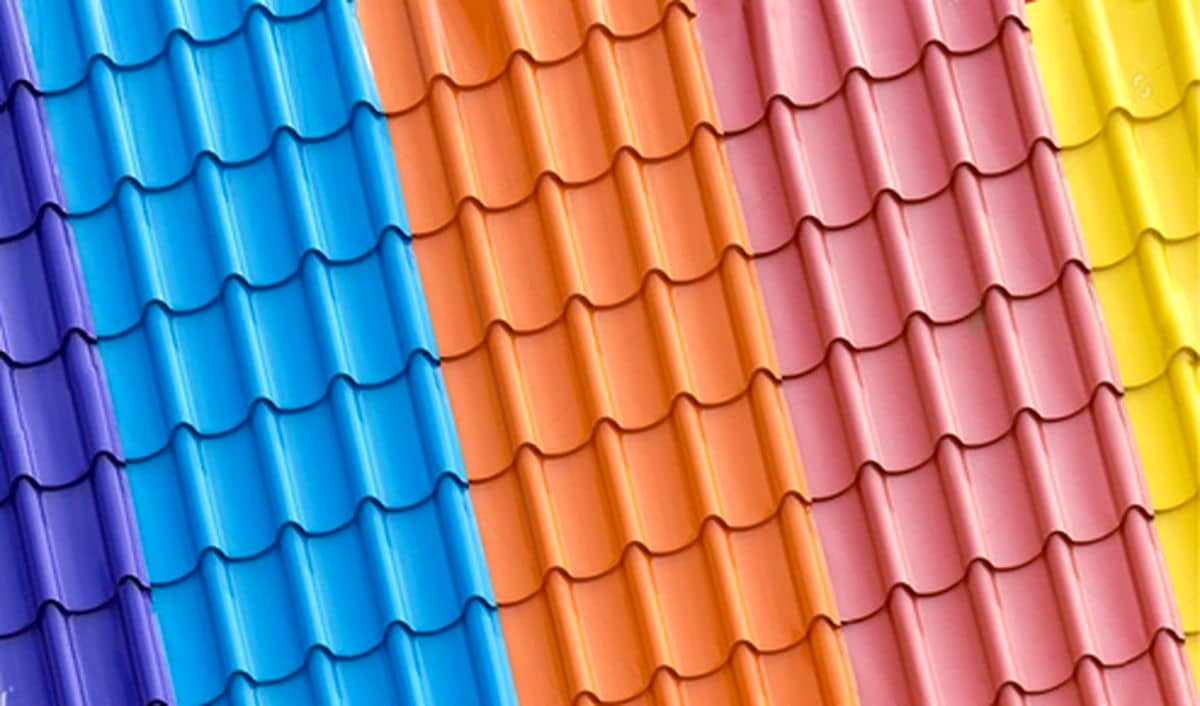

- ورق شیروانی برای انواع سقف های کاذب

مزایای ورق گالوانیزه با پوشش یکنواخت

همانطور که ورق گالوانیزه با پوشش یکنواخت از کاربرد های بسیاری برخوردار است، این ورق مزایای بسیار مهمی را هم شامل می شود که در زیر برایتان گفته ایم:

1- پوشش های گالوانیزه یکنواخت می توانند به خوبی از فولاد در شرایط محیطی و جوی محافظت کند.

2- پوشش های گالوانیزه یکنواخت عمر مفید و طولانی دارد، همچنین نسبت به سایر ورق های پوشش دار هزینه اش مقرون به صرفه می باشد.

3- ورق های گالوانیزه با پوشش یکنواخت ساختار متالورژیکی بسیار قوی دارد که این قابلیت خسارت های ناشی از نصب و سرویس همچنین حمل و نقل را به حداقل می رساند.

4- حفاظت کاتدی یکنواخت که بر روی ورق های فولاد در ورق گالوانیزه موجود می باشد، به ما این اطمینان رو می دهد که حتی قسمت های کوچک فولاد که در معرض هرگونه ضربات و خراشیدگی قرار می گیرد محافظ شود.

در ادامه اگر از جدول کلید فولاد و کاربرد های آشناییت ندارید پیشنهاد می کنم مطلب ” جدول کلید فولاد ” را مطالعه کنید.

عملیات صنعتی کوتینگ فلزات

شاید برایتان سوال شده باشد که کوتینگ چیست. مقدار پوششی که در کارخانه فولاد در خط تولید ورق گالوانیزه، روی فلز پایه قرار می گیرد را کوتینگ می نامند.

با افزایش ضخامت پوشش ورق گالوانیزه نیز کوتینگ ورق هم بیشتر می شود. جالب است بدانید که نوع تکنولوژی ساخت ورق گالوانیزه به همراه درصد کوتینگ مورد استفاده در ورق گالوانیزه می تواند بر یکنواختی پوشش ورق گالوانیزه کمک کند و تاثیر بسزایی داشته باشد. همچنین عوامل بالا بر روی قیمت ورق های گالوانیزه هم تاثیر مستقیمی دارد.

عوامل موثر بر یکنواختی پوشش ورق گالوانیزه

عوامل بسیاری بر یکنواختی پوشش ورق گالوانیزه تاثیر گذار هستند. برای مثال اینکه مهارت های نیروی کار برای پوشش دادن ورق گالوانیزه تا چه حدی می باشد و یا وارد کردن و غوطه ور کردن ورق در وان مذاب به چه نحوی انجام می شود. اما مهم ترین آن ها کیفیت و ضخامت لایه پوششی در یکنواختی ورق گالوانیزه می باشد که باید مورد توجه بیشتری قرار بگیرد.

هرچه پروژه مورد نظر از مقاومت بالایی در برابر عوامل محیطی اعم از خوردگی و زنگ زدگی برخوردار باشد باید از ورق گالوانیزه با پوشش ضخیم و یکنواخت تری استفاده کرد که این عوامل روی قیمت هم بشدت تاثیر گذار می باشد.

در ادامه اگر ورق رنگی و کاربرد های آن اطلاعی ندارید پیشنهاد می کنم مطلب ” ورق رنگی چیست؟ ” را مطالعه کنید.

استاندارد های ورق های گالوانیزه

- ابعاد استاندارد ورق گالوانیزه شامل عرض و طول (عرض استاندارد برابر با 1000 تا 1250 می باشد و در طول های مختلفی تولید و عرضه می شود) در نهایت با ابعاد سفارشی مشتری برش می خورد و تحویل داده می شود.

- ضخامت پوشش سطح ورق گالوانیزه (بین 0.5 الی 2.5 میلی متر) می باشد.

- وزن استاندارد ورق گالوانیزه شامل (مجموع وزن پایه و پوشش گالوانیزه کشیده شده روی آن) می باشد.

بازرسی پوشش ورق گالوانیزه

همه ورق های گالوانیزه پس از گذراندن مرحله یکنواختی پوشش، توسط مهندسین متالورژی بازرسی می شوند. مهندسین باید اطمینان پیدا کنند که کیفیت مناسب را جهت محافظت از هر گونه ضرب یا خوردگی را دارد. البته که تنها این مورد مورد توجه مهندسین قرار نمی گیرد بلکه عواملی همچون میزان چسبندگی، ظاهر و پوشش هم باید بازرسی شود. همچنین اگر ضخامت لایه پوششی بیشتر باشد عمر مفید ورق فولادی هم افزایش پیدا می کند. همچنین خواصی که برای ورق فولادی در نظر گرفته می شود با خواض تولید یک قطعه تزئینی کاملا متفاوت می باشد.

در نتیجه

همانطور که در مطلب بالا به آن اشاره کردیم عوامل بسیاری برای یکنواختی پوشش ورق گالوانیزه وجود دارد که هر کدام از آن ها بر کیفیت، طول عمر و قیمت ورق گالوانیزه تاثیر گذار می باشد. همچنین ورق های گالوانیزه تولید شده به روش نورد گرم یکنواخت تر از ورق های تولید شده به روش نورد سرد می باشد.