ورق گالوانیزه یکی از محصولات تولید شده در شرکت های فولادی می باشد که از نوعی فولاد تشکیل شده است و مورد استفاده صنعت های بسیاری قرار می گیرد. ورق گالوانیزه انواع مختلفی برخوردار است که هر کدام از آنها مورد استفاده در قسمت های مختلفی می باشد. برای مثال ورق گالوانیزه کرکره ای در سقف عرشه فولادی، ساخت درب ها، سقف شیت، سقف برشکاری و سقف کاذب کاربرد دارد. یکنواخت بودن پوشش ورق گالوانیزه برای کارفرما از اهمیت بسیاری برخوردار است همچنین این امر باعث می شود تا نتیجه کار کیفیت بالایی داشته باشد.

همچنین عوامل بسیاری بر یکنواختی پوشش ورق گالوانیزه وجود دارد که بهتر است با آنها آشنا باشید. در ادامه مطلب از آرتاویل ساخت به این موضوع خواهیم پرداخت.

ورق گالوانیزه چیست؟

ورق گالوانیزه یک نوع ورق روغنی می باشد که طی فرایند گالوانیزاسیون تهیه و تولید می شود. در همین فرایند یک لایه فلز پوششی بر روی سطح یا بدنه یک فلز پایه کشیده می شود و طی فرایند نورد گرم ورق را در وان مذاب با دمای 460 درجه سانتی گراد غوطه ور می کنند.

در آخر روکش روی سطح پایه فولاد به صورت یک لایه کاملا نازک کشیده می شود. این لایه پوششی محافظ لایه زیرین می باشد که در برابر عوامل محیطی مختلف اعم از خوردگی و زنگ زدگی محافظت کند. هرچه که فرایند یکنواختی پوشش ورق گالوانیزه به خوبی پیش برود پس نتیجه کار زیبا خواهد بود.

جالب است بدانید که ورق گالوانیزه با نورد سرد هم تولید می شود. اما تفاوت این روش با روش قبلی در این می باشد که روی سطح فولاد نمک پاشیده می شود که این روش نسبت به روش قبلی از پوشش و ضخامت کمتری برخوردار است و در نتیجه فولاد آسیب پذیر خواهد بود.

اگر با انواع سقف های شیروانی آشناییت ندارید پیشنهاد می کنم مطلب ” انواع سقفهای شیروانی ” را مطالعه کنید.

کاربرد های ورق گالوانیزه

ورق گالوانیزه در صورتی که عملیات یکنواختی پوشش آن به خوبی انجام شود، پس طرفداران بسیاری دارد. ورق گالوانیزه با پوشش یکنواخت دارای کاربرد های بسیاری است که در زیر برخی از آن ها را برایتان آورده ایم:

- ساخت تانکر ها

- تولید کولر

- تولید خودرو

- یخچال

- آبگرمکن

- ورق شیروانی برای انواع سقف های کاذب

مزایای ورق گالوانیزه با پوشش یکنواخت

همانطور که ورق گالوانیزه با پوشش یکنواخت از کاربرد های بسیاری برخوردار است، این ورق مزایای بسیار مهمی را هم شامل می شود که در زیر برایتان گفته ایم:

1- پوشش های گالوانیزه یکنواخت می توانند به خوبی از فولاد در شرایط محیطی و جوی محافظت کند.

2- پوشش های گالوانیزه یکنواخت عمر مفید و طولانی دارد، همچنین نسبت به سایر ورق های پوشش دار هزینه اش مقرون به صرفه می باشد.

3- ورق های گالوانیزه با پوشش یکنواخت ساختار متالورژیکی بسیار قوی دارد که این قابلیت خسارت های ناشی از نصب و سرویس همچنین حمل و نقل را به حداقل می رساند.

4- حفاظت کاتدی یکنواخت که بر روی ورق های فولاد در ورق گالوانیزه موجود می باشد، به ما این اطمینان رو می دهد که حتی قسمت های کوچک فولاد که در معرض هرگونه ضربات و خراشیدگی قرار می گیرد محافظ شود.

در ادامه اگر از جدول کلید فولاد و کاربرد های آشناییت ندارید پیشنهاد می کنم مطلب ” جدول کلید فولاد ” را مطالعه کنید.

عملیات صنعتی کوتینگ فلزات

شاید برایتان سوال شده باشد که کوتینگ چیست. مقدار پوششی که در کارخانه فولاد در خط تولید ورق گالوانیزه، روی فلز پایه قرار می گیرد را کوتینگ می نامند.

با افزایش ضخامت پوشش ورق گالوانیزه نیز کوتینگ ورق هم بیشتر می شود. جالب است بدانید که نوع تکنولوژی ساخت ورق گالوانیزه به همراه درصد کوتینگ مورد استفاده در ورق گالوانیزه می تواند بر یکنواختی پوشش ورق گالوانیزه کمک کند و تاثیر بسزایی داشته باشد. همچنین عوامل بالا بر روی قیمت ورق های گالوانیزه هم تاثیر مستقیمی دارد.

عوامل موثر بر یکنواختی پوشش ورق گالوانیزه

عوامل بسیاری بر یکنواختی پوشش ورق گالوانیزه تاثیر گذار هستند. برای مثال اینکه مهارت های نیروی کار برای پوشش دادن ورق گالوانیزه تا چه حدی می باشد و یا وارد کردن و غوطه ور کردن ورق در وان مذاب به چه نحوی انجام می شود. اما مهم ترین آن ها کیفیت و ضخامت لایه پوششی در یکنواختی ورق گالوانیزه می باشد که باید مورد توجه بیشتری قرار بگیرد.

هرچه پروژه مورد نظر از مقاومت بالایی در برابر عوامل محیطی اعم از خوردگی و زنگ زدگی برخوردار باشد باید از ورق گالوانیزه با پوشش ضخیم و یکنواخت تری استفاده کرد که این عوامل روی قیمت هم بشدت تاثیر گذار می باشد.

در ادامه اگر ورق رنگی و کاربرد های آن اطلاعی ندارید پیشنهاد می کنم مطلب ” ورق رنگی چیست؟ ” را مطالعه کنید.

استاندارد های ورق های گالوانیزه

- ابعاد استاندارد ورق گالوانیزه شامل عرض و طول (عرض استاندارد برابر با 1000 تا 1250 می باشد و در طول های مختلفی تولید و عرضه می شود) در نهایت با ابعاد سفارشی مشتری برش می خورد و تحویل داده می شود.

- ضخامت پوشش سطح ورق گالوانیزه (بین 0.5 الی 2.5 میلی متر) می باشد.

- وزن استاندارد ورق گالوانیزه شامل (مجموع وزن پایه و پوشش گالوانیزه کشیده شده روی آن) می باشد.

بازرسی پوشش ورق گالوانیزه

همه ورق های گالوانیزه پس از گذراندن مرحله یکنواختی پوشش، توسط مهندسین متالورژی بازرسی می شوند. مهندسین باید اطمینان پیدا کنند که کیفیت مناسب را جهت محافظت از هر گونه ضرب یا خوردگی را دارد. البته که تنها این مورد مورد توجه مهندسین قرار نمی گیرد بلکه عواملی همچون میزان چسبندگی، ظاهر و پوشش هم باید بازرسی شود. همچنین اگر ضخامت لایه پوششی بیشتر باشد عمر مفید ورق فولادی هم افزایش پیدا می کند. همچنین خواصی که برای ورق فولادی در نظر گرفته می شود با خواض تولید یک قطعه تزئینی کاملا متفاوت می باشد.

در نتیجه

همانطور که در مطلب بالا به آن اشاره کردیم عوامل بسیاری برای یکنواختی پوشش ورق گالوانیزه وجود دارد که هر کدام از آن ها بر کیفیت، طول عمر و قیمت ورق گالوانیزه تاثیر گذار می باشد. همچنین ورق های گالوانیزه تولید شده به روش نورد گرم یکنواخت تر از ورق های تولید شده به روش نورد سرد می باشد.

بعضی از فلزات فرایندی را تجربه می کنند که با ذوب یا اکسیداسیون کاملاً متفاوت است، همچنین شباهت زیادی به تحریق چوب از اکسیژن دارد. این فرایند را سوختن فولاد می نامند. در حقیقت برقراری واکنش بین اکسیژن و فلزات باعث می شود تا ریسک سوختن و احتراق آنها افزایش پیدا کند.

همچنین فولاد ها به عنوان یکی از اصلی ترین آلیاژ های آهن در صورت عدم رعایت برخی نکات احتمال سوختن آنها به شدت وجود دارد. با پیشرفت تکنولوژی عناصر فلزی در محیط ها و موقعیت هایی که مورد استفاده قرار می گیرد باید ایمن باشد و بر اساس الزامات سختگیرانه تضمین شود. در ادامه این مطلب از آرتاویل ساخت به شما می گوییم پدیده سوختن فولاد چیست؟ و عواقب آن را به شما خواهیم گفت.

پدیده سوختن فولاد چیست؟

فولادی که به درجه حرارت بیش از اندازه گرم برسد و دیگر امکان بازگشت به حالت اولیه خود را نداشته باشد، دچار پدیده سوختن می شود. در واقع گرمای بیش از حد فلزات سبب می شود تا اثرات و تغییرات منفی در ساختار فلز ایجاد شود که اغلب این تغییرات می تواند به حالت اولیه خود برگردد. اما سوختن فلز پدیده ای است که امکان اصلاح و برگشت فلز به حالت اولیه وجود ندارد و همین امر باعث می شود تا ساختار فلز اسقاط شود.

زمانی که فولاد در زمان سوختن می باشد دو فرایند تخریب کننده به وجود می آید اولین فرایند همان پدیده سوختن است که بین ذرات در زمان اکسیداسیون اتفاق می افتد. اکسیداسیون موجود بین ذرات همان خوردگی فلز می باشد که مرز ذرات فلز را شکل می دهد. این امر زمانی اتفاق می افتد که اکسیژن با اجزای مقاوم پیوند خود را در برابر خوردگی بشکند.

دومین فرایند تخریب کننده زمانی رخ می دهد که فولاد در همان زمان ذوب اولیه بسوزد. ذوب اولیه همان موقعیتی است که آلیاژ در مرز برخی از ذرات فلز آلیاژ قرار بگیرد این موقعیت دارای اختلال و ناپیوسته های ذره ای می باشد که با حرارت درمانی از بین نخواهند رفت.

در ادامه مطلب اگر اطلاعی از کلید فولاد دارید پیشنهاد میکنم مطلب ” کلید فولاد چیست؟ ” را مطالعه کنید.

فولاد آلیاژی از آهن می باشد که مقدار کربن در آن وجود دارد. همین امر باعث می شود تا مقاومت فلز افزایش پیدا کند. بنابراین کربن موجود در فولاد باعث می شود تا هنگامی که فولاد به نقطه ذوب می رسد شروع به سوختن کند؛ همچنین در زمان حرارت دادن و رسیدن فولاد به نقطه ذوب ( حدود 1500 درجه سلسیوس ) فولاد قبل از آنکه ذوب شود، می سوزد.

با توجه به شرایط بالا رنگ فلز به رنگ سفید تبدیل می شود و فلز جرقه به اطراف پرتاب می کند. با سوختن فولاد ساختار کریستالی آن تغییر می کند و شروع به فرو ریختن می کند به این معنی که آن سوخته است.

سوختن پشم فولاد

یکی از نمونه های واکنش برگشت ناپذیر احتراق یا سوختن پشم فولاد می باشد. همانطور که می دانید پشم فولاد از آهن تشکیل می شود و در صورتی که با اکسیژن موجود در هوا واکنش پیدا کند نوعی اکسید آهن تولید می شود. این اکسید آهن امکان برگشت به حالت اولیه را از فولاد سلب می کند.

هنگامی که پشم فولاد در حال سوختن می باشد از خود جرقه های بی نهایتی تولید می کند که این جرقه بر اثر واکنش هوا و آهن تولید می شود. جالب است بدانید که هنگامی که پشم فولاد گرم می شود، حجم آن هم افزایش پیدا می کند.

در ادامه اگر از کاربرد فولاد نسوز اطلاعی ندارید پیشنهاد می کنم مطلب ” فولاد نسوز چیست؟ ” را مطالعه کنید.

سوختن فولاد ضد زنگ

آلیاژ مورد استفاده در فولاد ضد زنگ همان آلیاژ هایی می باشد که در سیستم های اکسیژن به صورت گسترده در لوله ها و دریچه ها استفاده می شود. در گذشته محققان بر این باور بودند که فولاد ضد زنگ می تواند به راحتی در محیط های غنی از اکسیژن بسوزد. از آن پس اجزای تشکیل دهنده فولاد ضد زنگ کاربرد کمتری در محیط های پر اکسیژن داشتند. پس از بررسی ساختار فولاد ضد زنگ محققان فهمیدند که این فولاد پس از سوختن ساختار کریستالی آلیاژ اصلی آن تغییر پیدا نمی کند.

نقطه سوختن برخی از فلزات

نقطه احتراق فلزات با هم تفاوت های بسیاری دارد برای مثال نقطه احتراق مس حدوداً 1030 درجه سلسیوس است. این دما 30 درجه کمتر از نقطه ذوب است و در صورتی که فشار اکسیژن کمتر از 34.5 MPa باشد فلز تا زمانی که قرار است به ذوب برسد مشتعل نخواهد شد. همچنین مس به عنوان یکی از فلزات می باشد که احتراق و سوختن آن کاری دشوار است. نقطه احتراق آهن 930 درجه سلسیوس است. همچنین این فشار و مقاومت آهن بر سوختن ضعیف است و احتراق آهن در محیط های پر فشار و غنی از اکسیژن نشان دهنده این است که زمان سوختن آهن داغ و اکسیژن باعث می شود اکسید موجب تغییر شود، همچنین انتقال گرمایی طبیعی را هم در بر دارد.

در ادامه اگر نمی دانید فولاد به چه شیوه ای تولید می شود پیشنهاد می کنم مطلب ” فولاد چگونه تشکیل می شود؟ ” را حتما مطالعه کنید.

در نتیجه

همانطور که در بالا به آن اشاره کردیم فولاد به عنوان یکی از آلیاژهای آهن شامل چندین فولاد دیگر همچون کربن می باشد. اضافه شدن آلیاژهای گوناگون به فولاد باعث می شود تا برخی ویژگی ها و خواص به آن اضافه شود. فولاد یکی از فلزاتی است که در شرایط های مناسب مشتعل خواهد شد.

همچنین فرایند سوختن فولاد به دو صورت اتفاق می افتد 1- خوردگی 2- افزایش دما، که در این دو حالت اکسیداسیون ناشی از سوختن موجب می شود که تغییرات غیر قابل بازگشت در ساختار فولاد ایجاد شود.

سخت کاری فولاد فرایندی می باشد که طی آن سطح فولاد دچار تغییرات شده و خواص های فیزیکی، شیمیایی، متالورژیکی و مکانیکی فولاد تغییر کرده و بهبود می یابد. سخت کاری فولاد ربطی به بخش داخلی و فولاد ندارد و تنها شامل سطح بیرونی فولاد می شود. همچنین از قطعات به دست آمده می توان در صنعت های بسیاری استفاده کرد. در ادامه این مطلب از آرتاویل ساخت قصد داریم که به شما بگوییم سخت کاری فولاد چیست؟ فرایند و نحوه انجام آن را هم مورد بررسی قرار دهیم.

سخت کاری فولاد چیست؟

انجام عملیات سخت کاری فولاد به این شیوه می باشد که آلیاژ مورد نظر را به قدری گرم می کنند تا دمای آن بالاتر از دمای بحرانی برسد، سپس آلیاژ را به سرعت سرد میکنند. این عمل گرم و سرد کردن آلیاژ تا زمانی اتفاق می افتد که فولاد دچار تغییر خواص مکانیکی شود. عملیات سخت کاری فولاد باعث می شود تا تغییرات بسیاری در فولاد ایجاد شود که در زیر برخی از تغییرات را برای شما نام برده ایم:

- بهبود خواص الکتریکی

- کم کردن تنش های بازمانده

- افزایش جذب انرژی

- بهبود خواص مغناطیسی

- ریز کردن دانه بندی قطعه فولادی

- افزایش چکش خواری

- مقاومت در برابر سایش با ایجاد یک لایه کریستاله

- مقاومت و سختی در برابر ضربه

- بهبود خصوصیات برش

در ادامه این مطلب اگر با فولاد SPK و مشخصات آشنا نیستید، پیشنهاد می کنم مطلب ” فولاد SPK چیست و چه کاربردی دارد؟ ” را مطالعه کنید.

روش های سخت کاری فلزات

در واقع فرایند سخت کاری فولاد برای آن فولاد هایی اتفاق می افتد که باید به سطح سختی بالاتری برسند تا بتوان از آن ها برای میل لنگ، صنعت، تولید قطعات صنعتی، چرخ دنده ها و … استفاده کرد. عملیات سخت کاری باعث می شود تا فولاد فشار زیادی را در کاربردهای مختلف تحمل کند و دیرتر از بقیه فولادها آسیب ببیند.

عملیات حرارتی سخت کاری فولاد

به طور کل عملیات حرارتی سخت کاری فولاد به دو روش زیر انجام می شود:

عملیات حرارتی شیمیایی: عملیات حرارتی ترکیب های شیمیایی موجود بر روی سطح فولاد را تغییر می دهد. مانند نیتریده کردن، کربو نیتریده کردن، کربوره کردن و نیترو کربوره کردن. که البته کربوره کردن یا همان کربن دهی از رایج ترین شیوه های عملیات حرارتی شیمیایی می باشد.

عملیات حرارتی موضعی: در این عملیات ترکیب شیمیایی بر روی سطح فولاد هیچ تغییری نمی کند و تنها عملیات حرارتی می تواند بر روی سطح بیرونی فولاد متمرکز شده و آن را سخت تر کند. البته عملیات حرارتی موضعی به دو دسته سخت کردن شعله ای و سخت کردن القایی تقسیم بندی می شود.

در ادامه اگر با فولاد نسوز آشنایی ندارید، پیشنهاد می کنم مطلب ” فولاد نسوز چیست و چه کاربردی دارد؟ ” را مطالعه کنید.

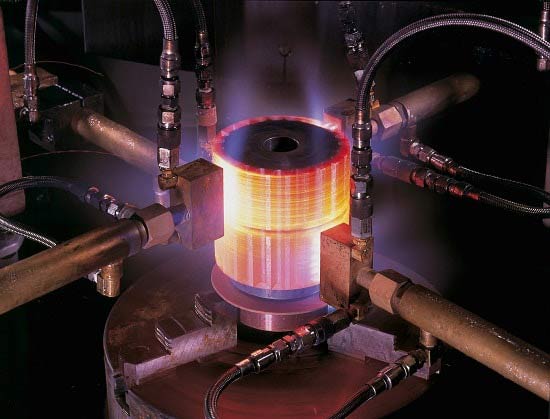

سخت کاری القایی

در روش سخت کاری القایی فولاد مورد نظر کاملا سریع در یک میدان مغناطیسی بزرگ می شود که گرمای این میدان مغناطیسی توسط یک جریان الکتریکی می باشد تا بتواند فولاد به دمای بحرانی انتقالی تبدیل شود.

سخت کاری شعله ای

سخت کاری شعله ای که توسط سوخت یک گاز قابل احتراق انجام می شود، باعث می شود تا یک لایه نازک از سطح فولاد را به دمای بحرانی برساند و سپس کل قطعه خنک شود. در واقع سخت کاری شعله ای بخشی از یک شئ یا قطعه توسط دمای بالا، به حرارت انتقالی می رسد و عملیات سخت کاری در همان نقطه ای که دچار دمای بالا شده است انجام می شود.

دمای سخت کاری فولاد

در فرایند سخت کاری فولاد میزان دما کاملاً بستگی به نوع فولاد و آلیاژ مورد نظر دارد؛ همچنین ابعاد قطعه و شکل قطعه ای که در عملیات سخت کاری فولاد قرار میگیرد هم کم بی تأثیر نیست. هرچه قطعه مورد نظر بزرگ باشد و شکل ساده ای داشته باشد، دمای مورد نیاز برای سخت کاری آن بالا خواهد بود و بالعکس اگر قطعه مورد نظر نازک تر اما با شکل پیچیده تر باشد، دمای پایین تری را نیاز دارد.

دمای بالا در سخت کاری فولاد باعث می شود تا فولاد حاصل دانه درشت شود و هرچه دما پایین تر باشد فولاد حاصله نرم تر می شود.

اگر از فولاد MO40 و کاربرد هایش آگاهی ندارید پیشنهاد می کنم مطلب ” فولاد MO40 چیست؟ ” را مطالعه کنید.

مراحل سخت کاری آهن

فلزات در سه مرحله عمده سخت کاری می شوند. این سه مرحله عبارتند از:

1- در مرحله اول آلیاژ مورد نظر را حرارت می دهند تا به دمای 600 700 درجه سانتی گراد برسد. گرمای بیش از اندازه در آلیاژ به این دلیل است که آلیاژ دچار تنش نشود.

2- در مرحله دوم هر اینچ ضخامت از قطعه آلیاژی که به دمای بحرانی انتقالی رسیده است را یک ساعت در همان دما نگه می دارند.

3- بعد از دو مراحل بالا حال نوبت به فرایند خنک کردن سریع آلیاژ می رسد. روش خنک کردن آلیاژ به این صورت می باشد که آلیاژ را در آب یا مایع های دیگری نظیر حمام نمک، هوا، نیتروژن، مایع و آب نمک غوطه ور می کنند تا به سرعت خنک شود. جالب است بدانید که برای فولادهای غیر آلیاژی فرایند سخت کاری با آب انجام می شود. معمولاً فولادهایی که آلیاژ پایین دارند را با غوطه ور کردن در روغن و فولادهای با آلیاژ بالا را توسط هوا سخت کاری می کنند.

نکات کوئنچ در روغن

به عمل سرد کردن ناگهانی آلیاژ، کوئنچ کردن می گویند. برای کوئنچ در روغن بهتر است از روغنی استفاده شود که اشتعال بالاتری نسبت به دیگر روغن ها دارد و این کار سبب می شود تا آتش سوزی کاهش یابد. سرد شدن فولاد در این حالت پایین تر از سرد شدن با آب می باشد، بنابراین میزان تنش های باقیمانده کمتر خواهد بود.

نکات کوئنچ در آب

در این حالت بهتر است که از آب نمک به جای آب خالی استفاده کرد. زیرا آب به تنهایی می تواند یک لایه سد بخار روی قطعات ایجاد کند و باعث عدم سختی فولاد شود. ولی هنگامی که از آب نمک استفاده شود، کریستال های نمک روی قطعه رسوب می کند و همین امر سبب می شود تا سد بخار تشکیل شود.