امروزه محصولات ساخته شده توسط فولاد بسیار رو به افزایش است. این محصولات دارای تنوع بسیاری بوده و هرکدام کاربرد خاص خود را دارد. در ادامه شما را با عملیات حرارتی انواع فولاد گرمکار آشنا خواهیم کرد.

دو نوع از مهمترین فولادهایی که برای ساخت محصولات بوسیله فولاد مورد استفاده قرار می گیرند، فولاد گرمکار و فولاد سردکار هستند. این دو محصول از اهمیت بالایی در صنعت آهن و فولاد برخوردار است. فولاد گرمکار اعم از فولاد 1.2343، فولاد 1.2606، فولاد 1.2714، فولاد 1.2713، فولاد 1.2365، فولاد 1.2344 می باشند که هر کدام ویژگی های مختص خود را دارند.

فولاد گرمکار چیست؟

به فولادی، فولاد گرمکار می گویند که در درجه حرارت بالا این قطعات امکان شکل دهی دارند. از فولاد گرمکار بیشتر برای ریخته گری تحت فشار، آهنگری سقوطی، تولید لوله، تولید شیشه و اکستروژن گرم استفاده می کنند.

از مهم ترین ویژگی فولاد گرمکار، مقاومت بالای آن در برابر درجه حرارت های زیاد و بالاتر از 316 درجه سانتی گراد می باشد. در واقع فولاد گرمکار نوعی از فولاد صنعتی به حساب می آید.

جالب است بدانید که فولاد سردکار هنگامی که در دمای 316 درجه سانتی گراد قرار می گیرد، استحکام خود را از دست داده و حالت نرمی پیدا می کند.

انواع فولاد گرمکار در صنعت

همانطور که در بالا به ان اشاره کردیم، فولاد گرمکار دارای انواع مختلفی می باشد. در زیر انواع فولاد گرمکار را بر اساس خاصیت و ویژگی برایتان گفته ایم:

- فولاد گرمکار که در برابر هرگونه شوک و ضربه، کاملا مقاوم است.

- فولاد گرمکار که بوسیله آب درجه سختی آن ها افزایش پیدا می کند.

در ادامه اگر با فولاد نورد گرم آشناییت ندارید، پیشنهاد میکنم مطلب ورق گرم را مطالعه کنید.

مشخصات فولاد گرمکار

فولاد گرمکار به دلیل سختی و مقاومت بالای آن در برابر هرگونه ضربه و یا حرارت از اهمیت بسزایی در صنعت ها برخوردار است. در زیر برایتان دیگر ویژگی های فولاد گرمکار را آورده ایم:

- استحکام بالا در برابر کشش های کرم

- مقاومت بالا در برابر ضربه های کرم

- قابلیت های خوب برای ماشین کاری

- مقاومت بالا در برابر هرگونه شوک حرارتی

- قدرت تحمل بالا در برابر سایش های گرم

- مقاومت بالا در برابر تغییر شکل فولاد به علت طولانی شدن عملیات حرارتی

کاربرد فولاد گرمکار چیست؟

پس تا اینجای مطلب از آرتاویل ساخت، با ویژگی های فولاد گرمکار به خوبی آشنا شدید. همان طور که گفتیم مهمترین ویژگی فولاد گرمکار، مقاومت بالای آن در برابر گرما می باشد بطوری که فولاد ذوب یا نرم نمی شود.

در زیر برایتان کاربرد های بیشتر از فولاد گرمکار را آورده ایم:

- ساخت در ابزارآلات مخصوص مهره سازی

- تهیه برای فولاد های مورد نیاز تیغه های انواع قیچی

- تولید رینگ های فشار دهنده

- ساخت در ابزار آلات مخصوص سوراخ کردن

- تهیه برای انواع سنباده ها

- ساخت در قالب های تزریقی

- ساخت در قالب های پولک زنی

سخت کاری فولاد گرمکار

فولاد گرمکار بوسیله آلیاژ های مختلفی ساخته می شوند. همین امر باعث شده است تا هرکدام از آنها دارای خواص متفاوتی باشند. در ادامه برایتان از مهم گرید های فولاد گرمکار گفته ایم و هرکدام را به همراه ترکیبشان توضیح داده ایم:

1- فولاد گرمکار ساخته شده توسط کروم

ماده اصلی استفاده شده در فولاد های کروم H10 تا H19 است. برخی موارد در فولاد گرمکار کروم از تنگستن، وانادیوم، مولیبدن و کبالت در ترکیبشان استفاده می شود. همچنین میزان کربن مورد استفاده در این نوع گرید حدود 0.35 الی 0.4 درصد است.

جالب است بدانید که میزان کربن پایین و میزان کروم بالا در فولاد گرمکار باعث می شود تا مقاومت آن در برابر هرگونه سختی بالاتر برود. در فولاد های H10 و H14 مقدار زیادی مولیبدن و تنگستن استفاده می شود؛ زیرا استفاده از این دو نوع مواد باعث می شود تا میزان سختی فولاد در برابر درجه حرارت بالا افزایش پیدا کند و استحکام گرمایی را در آن بیشتر کند.

در ادامه مطلب اگر با فولاد MO40 آشناییت ندارید، پیشنهاد میکنم مطلب فولاد MO40 چیست؟ را مطالعه کنید.

2- فولاد گرمکار ساخته شده توسط تنگستن

فولاد های این گرید شامل کربن، کروم و تنگستن هستند. که در بعضی مواقع خاص از مقداری وانادیوم هم در ترکیب آن استفاده می کنند. همچنین میزان بالای عناصر آلیاژی در این فولاد، باعث می شود تا مقاومت فولاد بالا رفته و نرم شود.

میزان سختی فولاد گرمکار تنگستن بین 450 تا 600 راکول سی است. این نوع فولاد همزمان با کاهش کربن، میزان مقاومت و تافنس نسبت به شوک های حرارتی را افزایش می دهد.

3- فولاد گرمکار ساخته شده توسط مولیبدن

آلیاژهای مورد استفاده در فولاد گرمکار مولیبدن شامل وانادیوم، کربن و تنگستن است. جالب است بدانید که خواص و کاربرد های این نوع فولاد با فولاد گرمکار تنگستن تقریبا مشابه است. اما این گروه از فولاد های گرمکار، نسبت به دیگر گروه ها مقاومت بسیار بالایی در برابر تغییرات دمایی دارد.

در نتیجه

همانطور که در بالا به آن اشاره کردیم، فولاد گرمکار به دلیل خواص و ویژگی های منحصر به فردی که دارد، از اهمیت بالایی در صنعت های مختلف برخوردار است. همچنین باعث شده است تا مورد استفاده اکثر عموم نیز قرار بگیرد.

فولاد گرمکار به دلیل مقاومت بالای آن در برابر حرارت در 316 درجه سانتی گراد به بالا، از مقاومت بسیاری هم برخوردار است. همین مقاومت و سختی این نوع فولاد باعث می شود که در مکان هایی که فولاد باید تحت فشار و یا گرمای شدید قرار گیرد، از فولاد گرمکار استفاده کنند.

بسیاری از صنعت ها اعم از صنعت فولاد سازی و ساخت قطعات فلزی، به روغن کاری بسیاری نیاز دارند. همچنین عمل اسیدشویی و پاکسازی سطح ورق ها یکی از مراحل مهم در در صنعت فولاد سازی به حساب می آید.

در ادامه این مطلب از آرتاویل سخت، به شما خواهیم گفت ورق اسید شویی چیست و انجام آن چه استانداردهایی دارد؟

ورق اسید شویی چیست؟

مراحل اسید شویی به این شیوه می باشد که هنگامی که فولاد از نورد گرم خارج می شود، سطح آن بطور ناخودآگاه در معرض اکسیژن هوا قرار می گیرد. همین امر باعث می شود تا سطح فولاد اکسید شود.

شستشوی فولاد به وسیله اسید باعث می شود تا سطح فولاد از هرگونه اکسید پاکیزه شود. ناخالصی های باقی مانده روی ورق اسید شویی با آب خالص قابل رفع می باشد.

مراحل استاندارد فرایند اسید شویی

اسید شویی در فرایند های بسیاری قابل استفاده است اعم از کارخانه تولید فولاد، کارخانه اتومبیل سازی، کارهای آبکاری کوچک و کارخانه هایی که کار آن بر اساس یک پوشش برای فلزی پایه باشد.

از طریق اسید شویی، اکسید ها و جرم های روی سطح فلز هنگامی که در اسید غوطه ور می شود که معمولا اسید سولفوریک یا هیدروکلریک است برطرف می شود.

انجام تمامی مراحل بالا به صورت درست و استاندارد از اهمیت بسزایی برخوردار است؛ چرا که عدم رعایت این استانداردها باعث می شود، محصول بازدهی درستی به مصرف کننده ندهد.

اسید شویی فلزات به فرایندی گفته می شود که طی آن پوسته های اسیدی، زنگ زدگی های روی سطح فلز و تمامی آلودگی های آن توسط مایع اسیدی به نام مایع اسید شویی برطرف می شود.

جالب است بدانید مواد اسیدی که برای اسید شویی فلزات استفاده می کنند، معمولا هیدروکلریک اسید است. و اما فلزاتی که مقاومت بالایی دارند را با اسید های قوی تر و در دو مرحله اسید شویی می کنند.

فرایند اسید شویی فلزات را در زیر برایتان آورده ایم:

فلز + اسید = نمک فلز+ هیدروژن (پروتون)

اکسید فلز+ اسید = نمک فلز +آب

دلایل اسید شویی ورق

هنگامی که عمل اسید شویی برای فلزات مختلف انجام می شود، لایه های آلودگی روی سطح فلز از بین میرود. که در اکثر مواقع این آلودگی یک لایه از پوسته اسیدی است. در اکثر صنایع بسیاری از فلزات باید کاملاً پاکیزه و بدون ذره ای از آلودگی باشد؛ بنابراین در زیر دلایل اسید شویی برای ورق های تولیدی از نورد گرم را برایتان آورده ایم:

1- پوسته های اکسیدی که بر روی سطح ورق اسید شویی قرار دارد، کاملا سخت و ضد سایش می باشد. به همین علت مواقعی که ورق ها بدون اسید شویی وارد نورد سرد می شوند باعث می شود تا موجب استهلاک غلطک های نورد قرار بگیرند.

این نوع ورق ها باید قبل از ورود به مرحله نورد سرد تحت عملیات اسید شویی قرار بگیرند.

2- هنگامی که لایه های اکسید از سطح ورق جدا می شود باعث می شود تا ورق اسید شویی دارای سطحی با کیفیت و مرغوب همچنین ظاهری بهتر باشد.

اسید شویی فرایند گوناگونی دارد که می توان آنها را به سه دسته تقسیم کرد:

- اسید شویی دسته ای

در این نوع اسید شویی چند قطعه از یک محصول در محلول اسید غوطه ور می شود که این قطعات معمولاً در حال حرکت هستند.

- اسیدشویی پیوسته

در اسید شویی پیوسته محصولات به صورت نوار فولادی می باشد که پیچیده نشده اند. این فولادها در جهت عمودی و افقی از میان مخازن اسید عبور می کنند.

- اسیدشویی ساکن

اسید شویی ساکن که به آن اسید شویی خمره ای هم می گویند، اکثر مواقع در صنعت های آبکاری مورد استفاده قرار می گیرد در حالی که اسیدشویی پیوسته و دسته ای در صنایع تولیدی بزرگ استفاده می شوند. در این نوع اسید شویی ورق اسید شویی که در محلول اسید غوطه ور است، ساکن در جای خود باقی می ماند و محلول به دور آن در حال حرکت است.

انواع روش های اسید شویی فلزات

فرایند اسید شویی فلزات توسط روش های گوناگون قابل انجام است که در زیر رایج ترین روش ها را برای شما آورده ایم:

اسید شویی فلزات توسط اسپری اسید

در این روش مایع اسید را بر روی سطح فلز توسط اسپری می پاشند و پس از گذشت زمان معین که تمامی آلودگی ها از سطح فلز پاک شد، آن را با آب شستشو می دهند.

در ادامه اگر با ورق گالوانیزه آشنایی ندارید، پیبشنهاد می کنم مطلب ورق گالوانیزه چیست؟ را مطالعه کنید.

اسید شویی فلزات توسط حوضچه ها و حمام اسید

در این فرایند تمامی قطعات فلزی را در حوضچه های مملوء از اسید غوطه ور می کنند و پس از مدت زمان معین که تمامی آلودگی ها از سطح ورق پاک شد، فلز را در حوضچه دیگر برای شستشو با آب خالص قرار می دهند.

اسید شویی فلزات توسط قلم مو

در این فرایند مایع اسید را توسط قلم و بر روی قطعه فلزی قرار می دهند و پس از مدت زمان معینی که آلودگی ها بر روی سطح فلز پاک شد فلز را با آب شستشو می دهند.

البته قابل توجه است که از این روش برای فلزاتی استفاده می شود که باید به صورت موضعی آلودگی ها ی آن ها پاک شود و این روش ها برای پروژههای عظیم صنعتی کاربرد ندارد.

سرعت انجام عملیات اسید شویی فلزات به چند موارد زیر بستگی دارد:

- دما و غلظت محلول اسیدی مورد استفاده

- میزان چسبندگی اکسید بر روی فلز

- ضخامت لایه اکسید شده است

- مدت زمانی که فلز در محلول اسیدی قرار گرفته است

- نوع محلول اسیدی مورد استفاده

- نوع اکسید موجود روی سطح فلز

- سرعت چرخش محلول اسیدی در حوضچه های مخصوص

در نتیجه

فرایند اسید شویی فلزات از جمله فرایند حیاتی در صنعت ساخت قطعات فلزی است. همه شما به خوبی می دانید که فلزات به سرعت با اکسیژن هوا واکنش می دهند و باعث تولید اکسید می شوند.

اکسید باعث پوسیدگی و خوردگی فلز می شود و عمل اسید شویی فلزات به منظور حفظ فلزها از این آسیب ها می باشد. ورق هایی که تحت عملیات اسید شویی قرار می گیرند را می توانند در تولید ستون های سبک، قطعات به کار رفته در عملیات ساختمانی، مخازن، لوله کشی، در تولید گاردریل و … استفاده کرد.

امروزه صنایع مختلفی به فولادهای کم آلیاژ نیاز مند شدند. فولادهایی در دسته بندی آلیاژ کم قرار می گیرند که عناصر موجود در خود فولاد تحت عملیات حرارتی قرار بگیرند. برای بهبود خواص گوناگون فولادهای کم آلیاژ که در واقع با آنها فولاد کربنی هم گفته می شود، مقدار کمی از عناصر آلیاژی به آن اضافه می کنند.

فولاد MO40 از نوع کربن متوسط است که عملیاتی همچون آستنیته کردن، کوئنچ و سپس تمپر کردن روی آن اتفاق می افتد. این عملیات جهت سخت شدن این فولاد انجام می شود. در ادامه این مطلب از آرتاویل ساخت به شما خواهیم گفت که فولاد Mo40 چیست؟ و چه کاربردی دارد.

فولاد MO40 چیست؟

فولاد MO40 در حالت آنیل ماشین کاری شده و دارای خواص ماشین کاری متوسط است. فولاد هایی که به صورت تمپر به کار می روند دارای چقرمگی، سختی و استحکام بالایی هستند و بیشتر در صنایع هوایی کاربرد دارند.

عناصری که به صورت آلیاژ در این فولاد به کار برده شده اند اعم از عناصر منگنز، کربن، مولیبدن، سیلیسیوم و کروم می باشد. همه این عناصر نام برده شده عناصر جانشین هستند و توسط مکانیزم محلول جامد جانشین باعث افزایش استحکام فولاد می شوند.

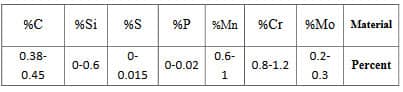

ترکیبات شیمیایی فولاد MO40 دارای فولاد های کروم و مولیبدن دار است. آنالیز فولاد MO40 را در جدول زیر برایتان آورده ایم.

ترکیبات شیمیایی فولاد MO40

در بعضی مواقع حدود 0.2 درصد نیکل برای حذف تردی حاصل از کروم استفاده می کنند. جالب است بدانید که فولاد MO40 جزء فولادهای قابل عملیات حرارتی است و در دسته آلیاژهای باکیفیت بالا قرار می گیرد.

در ادامه مطلب اگر با فولاد CK45 آشناییت ندارید، پیشنهاد می کنم مطلب فولاد CK45 چیست و چه کاربردی دارد؟ را مطالعه کنید.

نام گذاری فولاد MO40 بر اساس استاندارد های مختلف

فولاد از آلیاژ های کربن و آهن هستند که میزان کربن در آنها بسیار کمتر از چدن می باشد. در فولاد ها عناصر مانند منگنز و سیلیسیم در مقادیر کم، و گوگرد و فسفر به عنوان ناخالصی در آن حضور دارند. در جدول زیر نام های استاندارد فولاد MO40 را برایتان آورده ایم:

تاثیر عناصر مولیبدن و کروم در فولاد MO40

وجود عنصر کروم در فولاد ها باعث بالا رفتن مقاومت نسبت به حرارت می شود. اما فولاد هایی که تنها عنصر آلیاژی آن ها کروم است کمتر مورد استفاده قرار می گیرد.

با افزودن عنصر مولیبدن به فولاد های کروم میتوان مقاومت فولاد را نسبت به ضربه و خزش در دمای یکسان افزایش داد؛ همچنین همانطور که در بالا به آن اشاره شد عناصر کرم و مولیبدن موجود در فولاد باعث افزایش چقرمگی فولاد می باشد.

به طور کل فولادهای مولیبدن و کروم دارای دو کاربرد اساسی می باشد که در زیر برایتان گفته ایم:

- مقاوم در برابر سایش

- مقاوم در برابر حرارت (دمای 500-600) با حفظ استحکام

در ادامه اگر با طرز تهیه و تولید فولاد با خبر نیستید، می توانید مقاله فولاد چگونه ساخته می شود؟ را بخوانید.

کاربرد های فولاد MO40

فولاد MO40 از کاربرد های بسیاری برخوردار است که در زیر از مهم ترین کاربرد های این فولاد را شرح داده ایم:

- غلطک های صنایع فولاد

- محور های خودرو

- چرخ های دنده

- غلطک های صنایع سیمان

- دنده فرمان

- زره آسیاب های گلوله ای مواد خام

- میله های اتصال

- پیچ های مقاوم

- شاتونها

- سازه هواپیما

- ظروف تحت فشار

- دیافراگم آسیاب مواد خام

- چکش آسیاب کلینکر

بررسی ریزساختار حاصل از عملیات حرارتی فولاد MO40

مولیبدن برای تغییر دگرگونی فاز فولاد ها 0.4 درصد کربن دارد که باعث افزایش تشدید کروم می شود، همچنین اگر مقدار کروم 0.7 درصد باشد تاثیر آن بیشتر می شود.

قابل توجه است که افزودن کروم در فولاد، باعث می شود تا سختی پذیری آن افزایش پیدا کند و تاخیر بیشتری در دگرگونی فریت به پرلیت در فولادهای مولیبدن و کروم دار به وجود آید.

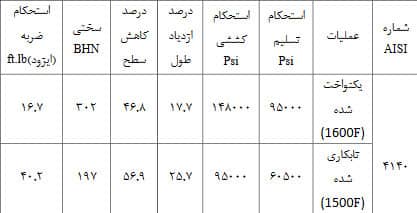

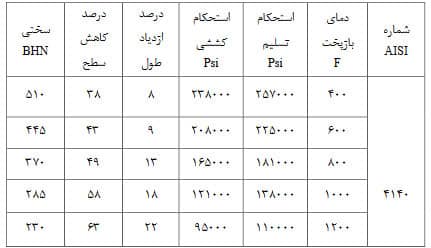

خواص مکانیکی و ساختار فولاد را در شرایط یکنواخت شده می توانید در جدول زیر مشاهده کنید.

خواص مکانیکی فولاد Mo40 در شرایط یکنواخت شده

خواص مکانیکی فولاد Mo40 پس از آبدهی و بازپخت

نحوه تولید آلیاژ Mo40

نحوه تهیه و تولید آلیاژ MO40 در کوره های القایی و کوره های قوس الکتریکی انجام می شود. نکته حائز اهمیت در ذوب فولادها، سرباره گیری کامل آن است. همین علت باعث شده است که به آلیاژ با کیفیت معروف شود.

در نتیجه

فولاد MO40 یا همان آلیاژ AISI 4140 یکی از فولاد هایی است که آلیاژ کمی دارد و دارای مقاومت بالایی می باشد. همچنین این فولاد در صنایع مختلف به وفور پیدا می شود. یکی از خصوصیات مطلوب این فولاد را می توان مقاومت کششی آن را نسبت به استحکام، وزن متوسط و شکل پذیری آن اشاره کرد.