بسیاری از صنعت ها اعم از صنعت فولاد سازی و ساخت قطعات فلزی، به روغن کاری بسیاری نیاز دارند. همچنین عمل اسیدشویی و پاکسازی سطح ورق ها یکی از مراحل مهم در در صنعت فولاد سازی به حساب می آید.

در ادامه این مطلب از آرتاویل سخت، به شما خواهیم گفت ورق اسید شویی چیست و انجام آن چه استانداردهایی دارد؟

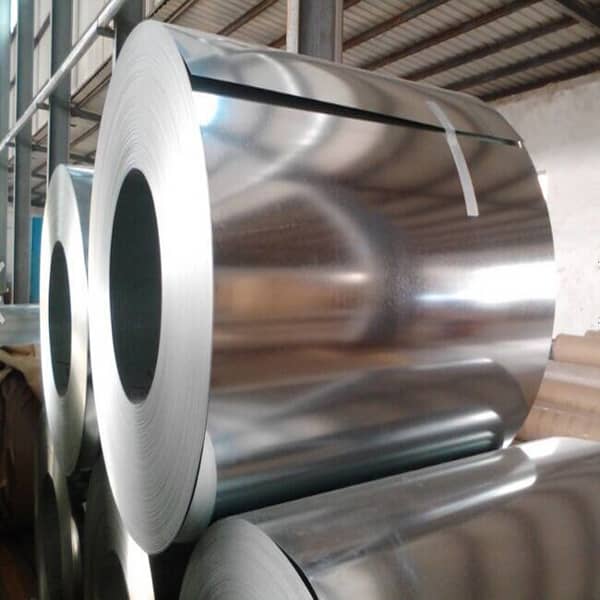

ورق اسید شویی چیست؟

مراحل اسید شویی به این شیوه می باشد که هنگامی که فولاد از نورد گرم خارج می شود، سطح آن بطور ناخودآگاه در معرض اکسیژن هوا قرار می گیرد. همین امر باعث می شود تا سطح فولاد اکسید شود.

شستشوی فولاد به وسیله اسید باعث می شود تا سطح فولاد از هرگونه اکسید پاکیزه شود. ناخالصی های باقی مانده روی ورق اسید شویی با آب خالص قابل رفع می باشد.

مراحل استاندارد فرایند اسید شویی

اسید شویی در فرایند های بسیاری قابل استفاده است اعم از کارخانه تولید فولاد، کارخانه اتومبیل سازی، کارهای آبکاری کوچک و کارخانه هایی که کار آن بر اساس یک پوشش برای فلزی پایه باشد.

از طریق اسید شویی، اکسید ها و جرم های روی سطح فلز هنگامی که در اسید غوطه ور می شود که معمولا اسید سولفوریک یا هیدروکلریک است برطرف می شود.

انجام تمامی مراحل بالا به صورت درست و استاندارد از اهمیت بسزایی برخوردار است؛ چرا که عدم رعایت این استانداردها باعث می شود، محصول بازدهی درستی به مصرف کننده ندهد.

اسید شویی فلزات به فرایندی گفته می شود که طی آن پوسته های اسیدی، زنگ زدگی های روی سطح فلز و تمامی آلودگی های آن توسط مایع اسیدی به نام مایع اسید شویی برطرف می شود.

جالب است بدانید مواد اسیدی که برای اسید شویی فلزات استفاده می کنند، معمولا هیدروکلریک اسید است. و اما فلزاتی که مقاومت بالایی دارند را با اسید های قوی تر و در دو مرحله اسید شویی می کنند.

فرایند اسید شویی فلزات را در زیر برایتان آورده ایم:

فلز + اسید = نمک فلز+ هیدروژن (پروتون)

اکسید فلز+ اسید = نمک فلز +آب

دلایل اسید شویی ورق

هنگامی که عمل اسید شویی برای فلزات مختلف انجام می شود، لایه های آلودگی روی سطح فلز از بین میرود. که در اکثر مواقع این آلودگی یک لایه از پوسته اسیدی است. در اکثر صنایع بسیاری از فلزات باید کاملاً پاکیزه و بدون ذره ای از آلودگی باشد؛ بنابراین در زیر دلایل اسید شویی برای ورق های تولیدی از نورد گرم را برایتان آورده ایم:

1- پوسته های اکسیدی که بر روی سطح ورق اسید شویی قرار دارد، کاملا سخت و ضد سایش می باشد. به همین علت مواقعی که ورق ها بدون اسید شویی وارد نورد سرد می شوند باعث می شود تا موجب استهلاک غلطک های نورد قرار بگیرند.

این نوع ورق ها باید قبل از ورود به مرحله نورد سرد تحت عملیات اسید شویی قرار بگیرند.

2- هنگامی که لایه های اکسید از سطح ورق جدا می شود باعث می شود تا ورق اسید شویی دارای سطحی با کیفیت و مرغوب همچنین ظاهری بهتر باشد.

اسید شویی فرایند گوناگونی دارد که می توان آنها را به سه دسته تقسیم کرد:

- اسید شویی دسته ای

در این نوع اسید شویی چند قطعه از یک محصول در محلول اسید غوطه ور می شود که این قطعات معمولاً در حال حرکت هستند.

- اسیدشویی پیوسته

در اسید شویی پیوسته محصولات به صورت نوار فولادی می باشد که پیچیده نشده اند. این فولادها در جهت عمودی و افقی از میان مخازن اسید عبور می کنند.

- اسیدشویی ساکن

اسید شویی ساکن که به آن اسید شویی خمره ای هم می گویند، اکثر مواقع در صنعت های آبکاری مورد استفاده قرار می گیرد در حالی که اسیدشویی پیوسته و دسته ای در صنایع تولیدی بزرگ استفاده می شوند. در این نوع اسید شویی ورق اسید شویی که در محلول اسید غوطه ور است، ساکن در جای خود باقی می ماند و محلول به دور آن در حال حرکت است.

انواع روش های اسید شویی فلزات

فرایند اسید شویی فلزات توسط روش های گوناگون قابل انجام است که در زیر رایج ترین روش ها را برای شما آورده ایم:

اسید شویی فلزات توسط اسپری اسید

در این روش مایع اسید را بر روی سطح فلز توسط اسپری می پاشند و پس از گذشت زمان معین که تمامی آلودگی ها از سطح فلز پاک شد، آن را با آب شستشو می دهند.

در ادامه اگر با ورق گالوانیزه آشنایی ندارید، پیبشنهاد می کنم مطلب ورق گالوانیزه چیست؟ را مطالعه کنید.

اسید شویی فلزات توسط حوضچه ها و حمام اسید

در این فرایند تمامی قطعات فلزی را در حوضچه های مملوء از اسید غوطه ور می کنند و پس از مدت زمان معین که تمامی آلودگی ها از سطح ورق پاک شد، فلز را در حوضچه دیگر برای شستشو با آب خالص قرار می دهند.

اسید شویی فلزات توسط قلم مو

در این فرایند مایع اسید را توسط قلم و بر روی قطعه فلزی قرار می دهند و پس از مدت زمان معینی که آلودگی ها بر روی سطح فلز پاک شد فلز را با آب شستشو می دهند.

البته قابل توجه است که از این روش برای فلزاتی استفاده می شود که باید به صورت موضعی آلودگی ها ی آن ها پاک شود و این روش ها برای پروژههای عظیم صنعتی کاربرد ندارد.

سرعت انجام عملیات اسید شویی فلزات به چند موارد زیر بستگی دارد:

- دما و غلظت محلول اسیدی مورد استفاده

- میزان چسبندگی اکسید بر روی فلز

- ضخامت لایه اکسید شده است

- مدت زمانی که فلز در محلول اسیدی قرار گرفته است

- نوع محلول اسیدی مورد استفاده

- نوع اکسید موجود روی سطح فلز

- سرعت چرخش محلول اسیدی در حوضچه های مخصوص

در نتیجه

فرایند اسید شویی فلزات از جمله فرایند حیاتی در صنعت ساخت قطعات فلزی است. همه شما به خوبی می دانید که فلزات به سرعت با اکسیژن هوا واکنش می دهند و باعث تولید اکسید می شوند.

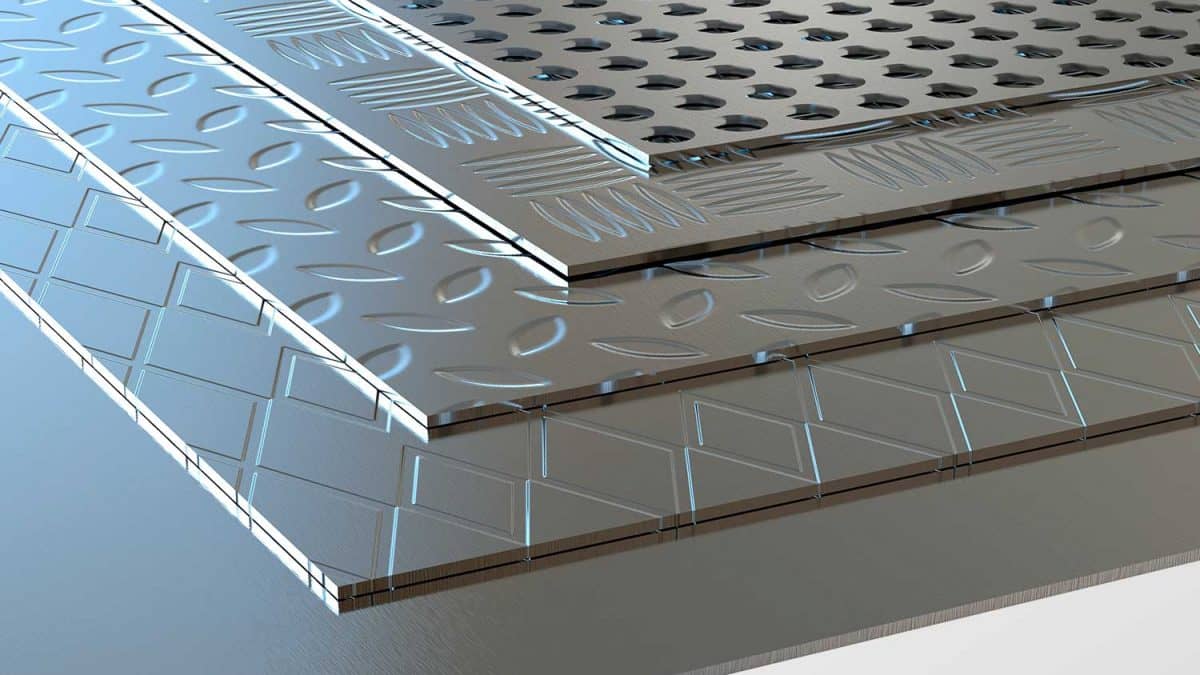

اکسید باعث پوسیدگی و خوردگی فلز می شود و عمل اسید شویی فلزات به منظور حفظ فلزها از این آسیب ها می باشد. ورق هایی که تحت عملیات اسید شویی قرار می گیرند را می توانند در تولید ستون های سبک، قطعات به کار رفته در عملیات ساختمانی، مخازن، لوله کشی، در تولید گاردریل و … استفاده کرد.